数控前送料剪板机工作原理:

数控前送料剪板机是一种自动化程度较高的金属板材加工设备,它结合了数控技术和前送料系统,能够精确地对板材进行剪切操作。以下是其工作原理的详细介绍:

上料:工人将待加工的金属板材放置在剪板机的前送料装置上,如送料平台或送料辊道。也可通过自动化上料设备,如机械手或吸盘装置,将板材准确地放置到送料位置。

送料控制:数控系统根据预先输入的加工参数,如板材长度、剪切次数等,控制送料装置的运动。送料装置通常由伺服电机驱动,通过滚珠丝杠或同步带等传动机构,带动板材向前移动。伺服电机能够精确控制送料的速度和位置,确保板材每次输送的精度。

定位:当板材输送到指定位置时,送料装置会停止运动,同时定位装置会对板材进行精确的定位,以保证剪切位置的准确性。定位装置可以是机械挡块、光电传感器或激光定位系统等。

刀具驱动:剪板机的剪切刀具由液压系统或机械传动系统驱动。在液压驱动的剪板机中,液压泵将高压油输送到液压缸,推动刀具上下运动;在机械传动的剪板机中,电机通过皮带、齿轮等传动机构带动刀具运动。

剪切力计算:数控系统会根据板材的材质、厚度和宽度等参数,计算出所需的剪切力,并控制液压系统或机械传动系统提供相应的动力,确保刀具能够顺利地切断板材。

刀具闭合:当板材定位完成后,数控系统发出指令,驱动刀具向下运动,与下刀片闭合,对板材进行剪切。刀具的运动速度和行程也由数控系统精确控制,以保证剪切质量。

参数设置:操作人员通过数控系统的操作界面,输入板材的尺寸、材质、剪切长度、剪切次数等加工参数。数控系统会根据这些参数自动生成加工方案,并控制送料装置和剪切刀具的运动。

实时监控:在加工过程中,数控系统会实时监控送料装置和剪切刀具的运动状态,如位置、速度、压力等。如果发现异常情况,如送料偏差、刀具磨损等,数控系统会及时发出警报,并自动调整加工参数或停止加工,以保证加工质量和设备安全。

数据存储和调用:数控系统可以存储多个加工方案,操作人员可以根据需要随时调用这些方案,提高加工效率。同时,数控系统还可以记录加工过程中的各种数据,如加工时间、剪切次数、板材消耗等,方便进行生产管理和质量追溯。

检查设备:查看设备外观有无损坏,各部件是否正常,润滑系统是否工作良好,液压油、润滑油液位是否在正常范围内,电气系统是否正常,各按钮、开关是否灵敏。

准备工具和材料:准备好所需的板材,确保板材表面平整、无杂质,尺寸符合加工要求。同时准备好相应的测量工具,如卡尺、卷尺等,以便对板材进行测量和检验。

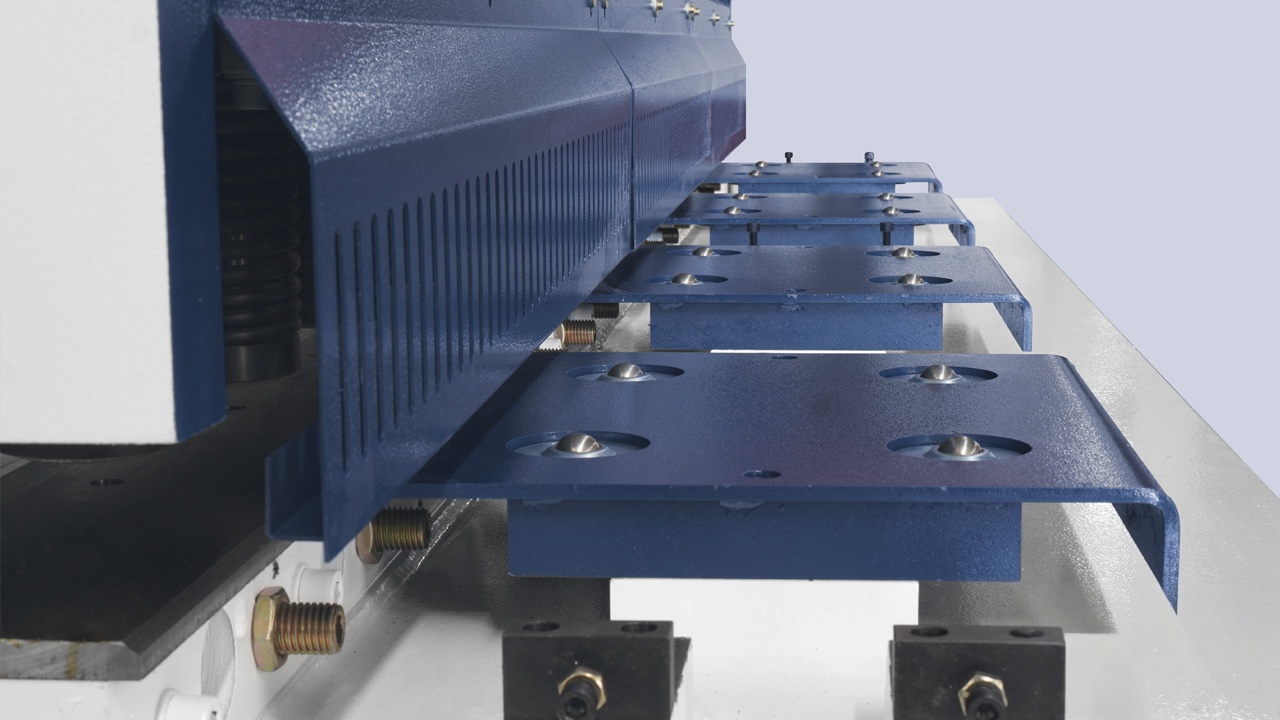

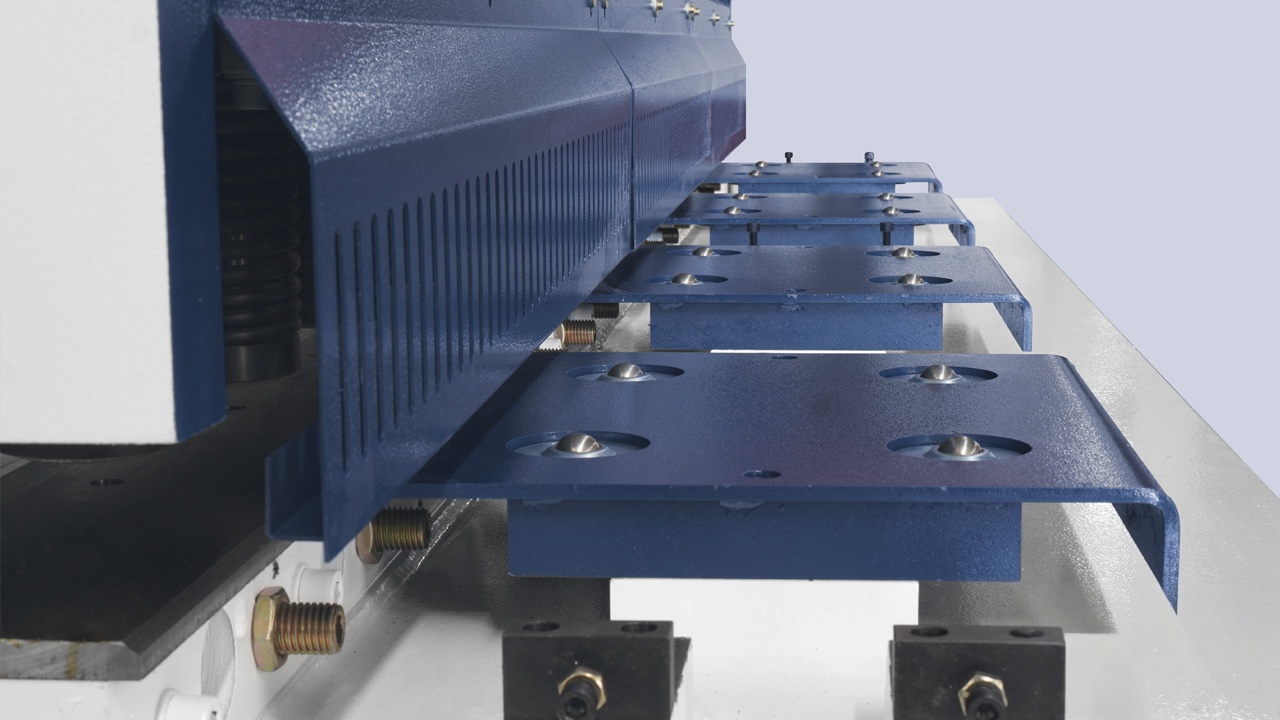

安装刀具:根据加工要求选择合适的刀具,安装时要确保刀具安装牢固,刀刃间隙调整合理。一般来说,刀刃间隙要根据板材的材质和厚度进行调整,材质较硬、厚度较大的板材需要较大的刀刃间隙。

开启电源:打开设备电源开关,启动数控系统,等待系统自检完成。

参数设置:根据板材的材质、厚度、长度、宽度等参数,在数控系统中设置相应的剪切参数,如剪切角度、刀片间隙、剪程等。同时,设置前送料的相关参数,如送料速度、送料长度等。

编写程序:如果需要进行批量生产或复杂形状的剪切,可以在数控系统中编写剪切程序。程序可以根据实际需求进行编辑,包括板材的定位、送料、剪切等动作的顺序和参数。

放置板材:将待加工的板材放置在剪板机的前送料操作平台上,注意板材的放置方向和位置要符合加工要求,并且要放置平稳,避免板材在送料过程中发生晃动或偏移。

定位板材:通过数控系统控制前送料装置,将板材准确地定位到剪切位置。在定位过程中,可以使用测量工具对板材的位置进行检查和调整,确保板材的定位精度符合要求。

启动剪切:确认板材定位无误后,按下启动按钮,剪板机开始按照预设的程序和参数进行剪切加工。在剪切过程中,要注意观察设备的运行状态,如刀具的切削情况、板材的送料情况等,如有异常应及时停机处理。

监控加工过程:操作人员应时刻关注剪切过程,确保板材的剪切质量。如果发现剪切尺寸不准确、切口不平整等问题,应及时调整相关参数或停止设备进行检查和维修。

完成剪切:当板材完成剪切后,剪板机自动停止运行。此时,操作人员可以将剪切好的板材取下,并进行下一次的上料和剪切操作。

清理工作区域:加工结束后,关闭设备电源,清理工作区域,将剪下的废料收集起来,保持工作环境的整洁。

保养设备:对剪板机进行日常保养,如清理刀具、润滑各运动部件、清理机床导轨等,以延长设备的使用寿命和保证设备的性能。

记录数据:记录本次加工的相关数据,如板材的材质、规格、加工数量、加工时间等,以便于生产管理和质量追溯。

一、性能特点

1、主机采用HT11K系列数控闸式剪板机;

2、采用荷兰进口DELEM公司DAC360数控系统,双轴数控。

3、配备前送料操作平台 。

二、荷兰DELEM公司 DAC360 数控系统简介:

1、该数控系统为数控液压闸式剪板机通用控制系统。

2、高清晰的LCD显示240*64点阵。

3、国际通用的RS232标准接口方便与计算机连接。

4、1000个程序行,每个程序最大25步,每步可重复99次。

5、控制三个伺服轴,X1-X2可同步进给。

6、可自动控制剪切角、刀片间隙、剪程等模拟轴。

7、可自动或手动进行参考点搜索,也可在断电后自动记忆最后实际位置的数值。

8、具有补偿功能。若剪出的板材长度与设定的数值有小的误差,因为板料的拱凸等原因从而使得实际剪切长度有误差。

9、具有后挡料退让功能,在厚的板材进行剪板时为了防止板材发生变形挤压刀具和保护丝杆,当压紧油缸压到板材时后挡料可实现退让功能。

三、技术特性 :

1. 机架采用全钢焊接结构,有足够的强度及刚性,并通过正火及高频振动消除内应力,保证机身的整体精度。

2. 采用大型落地镗铣床,用一次加工法,作精密加工,以确保加工精度。

3. 液压闸式结构,三点支承滚动轴承,消除支承间隙,提高剪切精度。

4. 液压系统采用整体式逻辑回路,动作平稳,噪音低,维护简单。

5. 采用日本NOK密封圈;专业制作的油缸控制刀板运行。

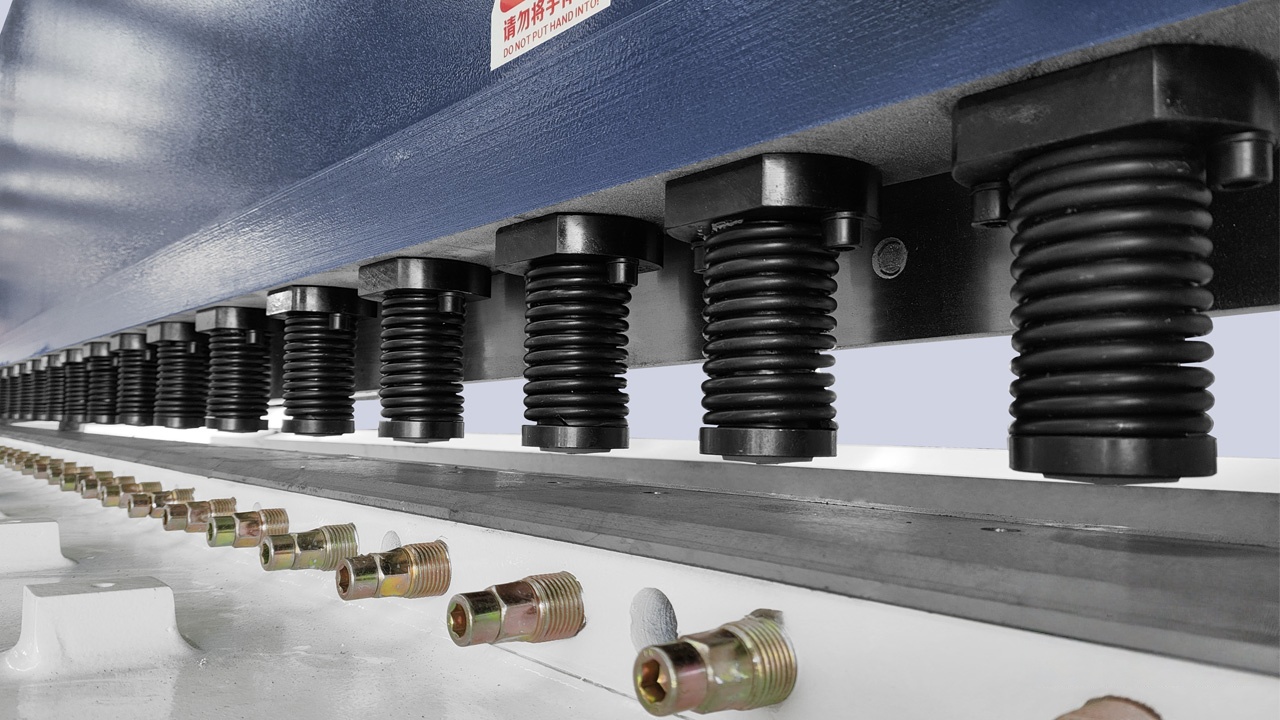

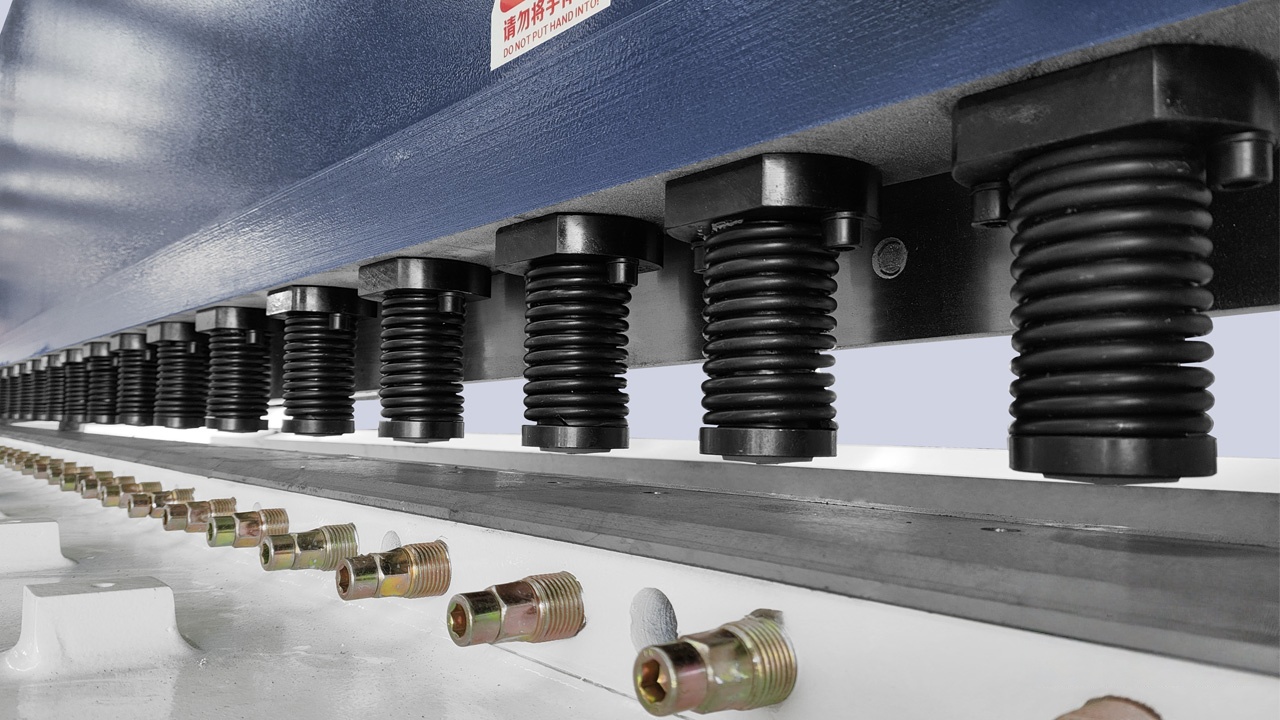

6. 压料装置采用整体回路及独立式并列压紧缸。当板料不平时,可自由伸缩压紧在板料上。

7. 通过电气进行控制,可实现定程剪切,且剪切行程可调。

8. 电气控制集中可靠,具体如下:动力设施均设于机身内,通过控制面板的按钮,进行操作来控制和实现。设有脚踏开关,可通过其直接对剪切动作进行操作,方便快捷。电机的过载和短路,通过空气开关进行保护。

9. 液压系统安全可靠

10. 上下刀采用优质HK13/6Crw2si或进口DA53材料,并全部经热处理, 以确保其具有足够的硬度及较长的使用寿命。

11. 滚球式工作台及前托料装置,送料方便,并保证工件在运行时不被划伤。数控后档料装置采用高性能伺服电机及驱动,精密滚珠丝杆传动定位精度 ≤±0.15mm。

12.采用荷兰DELEM公司的DAC360剪板机专用数控系统,精确控制剪切角度和间隙。

四、主要进口配置清单:

| 1 | 数控系统 | 1套 | 荷兰DELEM 公司DAC360 |

| 2 | 伺服电机及驱动 | 1套 | 埃斯顿 |

| 3 | 液压系统 | 1套 | 德国力士乐 |

| 4 | 滚珠丝杠 | 2根 | 台湾HIWIN |

| 5 | 接头 | 1套 | 德国派克 |

| 6 | 密封圈 | 1套 | 日本VALQUA |

| 7 | 主要电器元件 | 1套 | 荷兰DELEM 公司 |

| 8 | 齿轮泵 | 1个 | 上海航发 |

五、HT11K液压板料数控剪板机技术参数表(Technical Parameter Table of CNC Hydraulic Plate Shearing Machine):| 设备型号

Equipment Model | 可剪板材规格

Specifications of

Shearable Plate

Materials

(长*宽)(mm) | 剪切角(°)

Shearing angle | 行程次数(n/min)

Number of strokes | 后挡料距离(mm)

Distance of the

rear stop gauge | 电机功率(kw)

Motor power | 重量(kg)

weight | 外形尺寸(长*宽*高)

Overall Dimensions

(Length * Width * Height) |

| HT11K-6*2500 | 6*2500 | 1.5° | 18 | 20-600 | 7.5 | 4800 | 3040mm*8610mm*1650mm |

| HT11K-6*3200 | 6*3200 | 1.5° | ≥14 | 20-600 | 7.5 | 5900 | 3840mm*9310mm*1650mm |

| HT11K-8*3200 | 8*3200 | 1.5° | ≥10 | 20-600 | 7.5 | 6700 | 3840mm*9310mm*1650mm |

备注:本资料所列数据为参考数据,如与机床实际数据不符,应以机床实际数据为准,

以上参数如有变动,恕不另行通知,本公司保留对此资料的最终解释权!