服务热线

13905146213

HTKC系列全自动数控立式金属开槽机工作原理

HTKC系列全自动数控立式金属开槽机的工作原理是通过数控系统控制刀具对金属板材进行精确的刨削加工,以在板材上形成特定形状和尺寸的槽。以下是其具体工作原理:

数控系统控制:操作人员首先根据待加工金属板材的材质、厚度、槽的形状、尺寸等要求,在数控系统中编写加工程序。数控系统基于这些程序,精确控制机床各坐标轴的运动,包括工作台的移动以及刀具的进给、升降等动作,确保加工精度达到预设标准。

刀具切削:HTKC系列全自动数控立式金属开槽机的刀具通常采用硬质合金或其他高硬度材料制成,具有良好的耐磨性和切削性能。在电机的驱动下,刀具以一定的转速和进给速度对金属板材进行切削。刀具的切削刃设计成适合刨削槽的形状,通过与板材的相对运动,将板材上的材料逐步去除,形成所需的槽型。

工作台定位与夹紧:金属板材放置在工作台上,工作台配备有定位装置和夹紧机构。定位装置用于准确确定板材的位置,确保槽的加工位置精度。夹紧机构则在加工过程中紧紧固定住板材,防止其在刀具切削力的作用下发生位移或振动,保证加工的稳定性和质量。

排屑与冷却:在切削过程中,会产生大量的金属碎屑和热量。排屑装置会及时将碎屑排出加工区域,防止碎屑堆积影响加工精度和刀具寿命。同时,冷却系统会向刀具和加工区域喷射冷却液,降低切削温度,减少刀具磨损,提高加工表面质量。

在现代金属加工行业的精密制造体系中,HTKC系列全自动数控立式金属开槽机凭借其精准高效的加工性能,成为生产线上不可或缺的核心设备。其中,数控立式金属刨槽机与数控卧式刨槽机作为两大主流机型,在实际应用中展现出不同的技术特性。相较于数控卧式刨槽机,数控立式金属刨槽机在空间优化、精度把控、生产效率以及人机工程等维度,均展现出卓越的技术优势。

一、空间利用率与工件装夹的革新突破

HTKC系列全自动数控立式金属开槽机采用垂直布局设计,其显著优势在于大幅压缩设备占地面积,有效缓解车间空间紧张的难题。对于寸土寸金的现代化厂房而言,这种紧凑的空间利用模式,不仅释放出更多宝贵的生产区域,还为后续生产线的灵活扩展预留了可能。在工件装夹环节,立式结构赋予操作人员得天独厚的操作便利性。从多个方位无障碍接近工件,配合重力辅助定位机制,无论是大型金属构件,还是形状复杂的异形件,均可实现快速精准的装夹固定。相比之下,数控卧式刨槽机因工件水平放置,不仅需要借助复杂的辅助工装,在装夹大型工件时更需预留大面积操作空间,导致设备占地面积激增,装夹流程繁琐耗时,严重影响生产效率。

二、精密加工领域的极致追求

在加工精度方面,HTKC系列全自动数控立式金属开槽机凭借独特的力学设计,构建起天然的精度保障体系。加工过程中,刀具与工件所受重力、切削力方向与设备力学结构完美契合,有效抑制振动与变形,确保加工过程的稳定性。搭配先进的数控系统与高精度传动机构,从微米级的刨槽深度控制,到毫厘不差的角度精度,均能实现精准无误的加工操作。反观数控卧式刨槽机,由于工件水平状态下切削力与重力的复杂耦合,极易引发工件与刀具的微小位移,这种误差在薄壁金属加工或高精度零部件制造中不断累积,最终导致加工精度难以达标,无法满足高端制造领域的严苛要求。

三、生产效率的全面跃升

HTKC系列全自动数控立式金属开槽机在生产效率上实现了质的飞跃。其立式结构设计巧妙利用重力原理,使加工产生的切屑能够自动滑落,避免切屑堆积干扰加工进程,有效减少停机清理时间,保障生产连续性。更为突出的是,该机型能够实现工件多面同时加工,无需频繁翻转工件,大幅缩减辅助工时,显著提升单位时间内的加工产量。与之形成鲜明对比的是,数控卧式刨槽机在加工过程中,切屑极易堆积在工件与刀具周围,迫使设备频繁停机清理,打断生产节奏。此外,若需对工件多面进行加工,还需反复装夹调整,进一步降低整体生产效率。

四、人机工程与设备维护的人性化设计

在设备维护与操作体验方面,数控立式金属刨槽机充分体现了人性化设计理念。关键功能部件布局合理,外露式设计便于操作人员快速开展日常检查、维护保养及刀具更换工作,有效降低设备维护难度与成本。同时,符合人体工程学的操作界面设计,使操作人员能够以舒适的站立姿势完成操作,减少长时间作业带来的疲劳感,提升工作舒适度与安全性。反观数控卧式刨槽机,因部分关键部件位置低矮或被工件遮挡,维护检修时需操作人员弯腰操作或借助工具辅助,不仅增加了维护难度,还可能因操作不便引发安全隐患,长期使用易导致操作人员身体疲劳,影响工作效率与质量。

综上所述,HTKC系列全自动数控立式金属开槽机在空间利用、加工精度、生产效率及设备维护等方面的卓越表现,使其在与数控卧式刨槽机的对比中脱颖而出。在金属加工行业向智能化、精密化转型升级的浪潮中,企业应充分考量自身生产需求、车间布局及成本预算等因素,合理选择刨槽机类型,以充分发挥设备效能,提升核心竞争力,在激烈的市场竞争中占据优势地位。

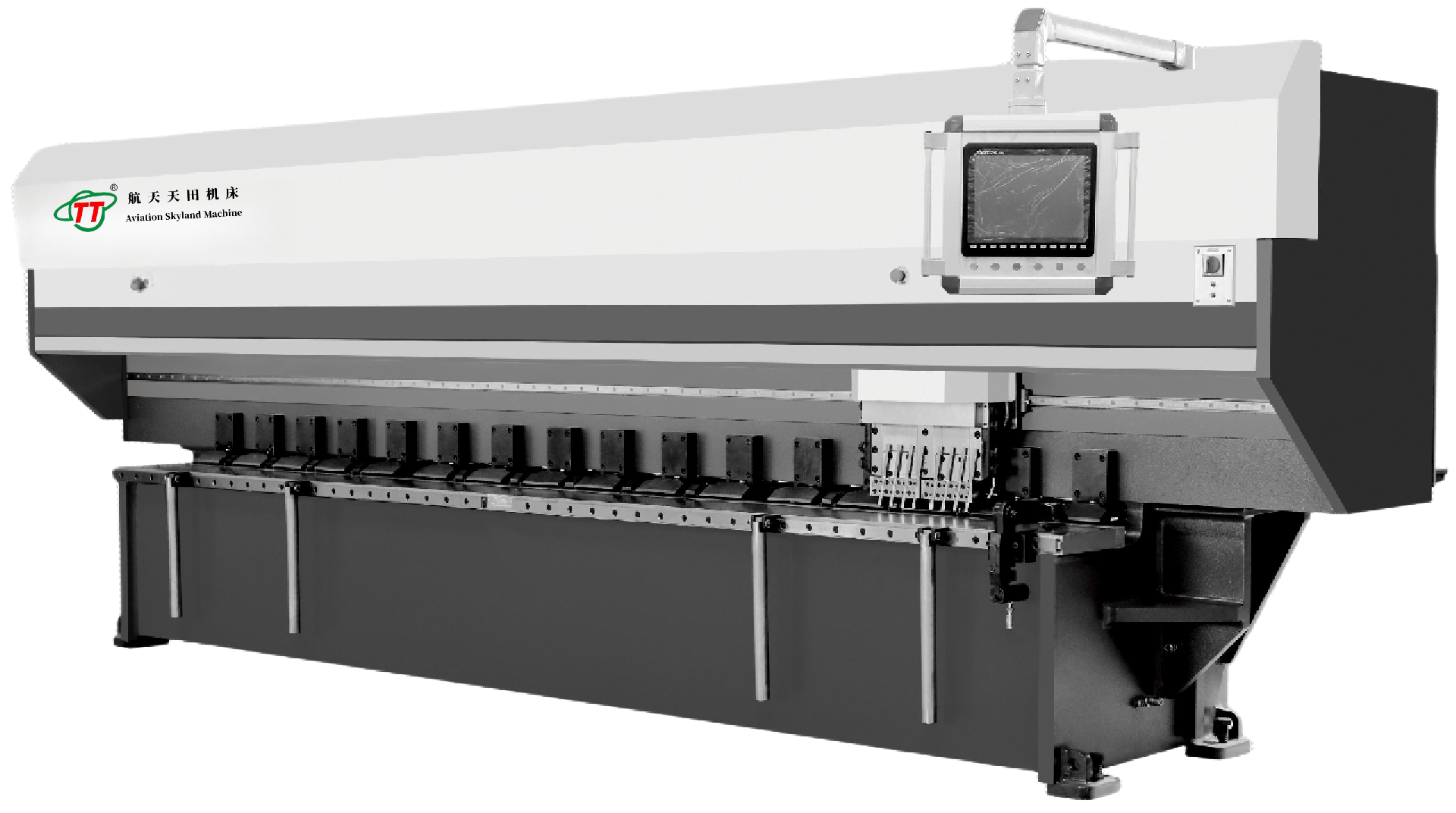

一、HTKC系列全自动数控立式金属开槽机(CNC Vertical Metal Grooving Machine)

(Y轴、Z轴全自动控制、触摸屏人机对话)

1、本机床为不锈钢装饰、门类折弯、金属制品等行业通用加工机床,由固定工作台、横梁及滑架组成。工作台固定,横梁由滚珠丝杆副传动沿导轨作水平纵向移动,以确定 V型槽间距。滑架通过滚动直线导轨副在横梁上作横向往复运动,实现开槽切削主运动,刀架由步进电机实现上下移动,控制开槽的切削深度,气动装置用于工件的定位压紧。以及在切削过程中采用喷雾润滑冷却,保证产品加工质量,提高刀具使用寿命。

2、HTKC系列数控双刀头/4刀头/6刀头/8刀头刨槽机参数:

| 机型 modei | HTKC-V12532 | HTKC-V12541 | HTKC-V1642 | HTKC-V1662 | HTKC-V1880 |

| 名称 product model | 参数 | 参数 | 参数 | 参数 | 参数 |

最大加工能力(mm):厚度*宽度*长度 Maximum Processing Capacity (mm): Thickness * Width * Length | 0.3-6*1250*3200 | 0.3-6*1250*4100 | 0.3-6*1600*4200 | 0.3-6*1600*6200 | 0.3-6*1800*8000 |

工件最小厚度(mm) Minimum thickness of the processed part | 0.3 | 0.3 | 0.3 | 0.3 | 0.3 |

一次装夹槽到板的最小边矩(mm) The minimum distance from the clamping groove to the edge of the plate | 6 | 6 | 9 | 9 | 9 |

主轴移动最小电气精度(mm) Maximum electrical accuracy of the spindle movement | 1 | 1 | 1 | 1 | 1 |

槽定位最小电气精度(mm) Minimum electrical accuracy of groove positioning | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

切削深度最小电气精度(mm) Minimum electrical accuracy of the cutting depth | 0.01 | 0.01 | 0.01 | 0.01 | 0.01 |

主轴移动机械精度(mm) Mechanical accuracy of spindle movement | ±1 | ±1 | ±1 | ±1 | ±1 |

槽定位机械精度(mm) Mechanical accuracy of groove positioning | ±0.05 | ±0.05 | ±0.05 | ±0.05 | ±0.05 |

切削深度机械精度(mm) Mechanical accuracy of cutting depth | ±0.02 | ±0.02 | ±0.02 | ±0.02 | ±0.02 |

机器外形尺寸(mm) Overall Dimensions of the Machine | 3900*2300*2100 | 5000*2350*2100 | 5000*2600*2100 | 7200*2600*2100 | 8500*2800*2300 |

3、数控刨槽机适用于电梯、道具展示、装饰材料、门业、电力,不锈钢加工、家用电器等需要高精度加工板材的行业。钢板焊接结构,退火时效处理、机身稳定性好、工作精度高、加工效率高,工人劳动强度大大降低。

二、机床主要性能特点:

1、厚板加工,使用于3毫米以上不锈钢刨槽。快速,精准。

2、立式,配有自动上料装置;精确到±0.01㎜,最小刨削宽度尺寸≤6㎜,从而使得板材浪费率标的更小。

3、液压控制系统,加工过程中,不会松板,不会压花板,压力稳定可靠.

4、台湾伊斯凯特数控系统,三轴数控,加工精度高。

三、机床的性能和主要特点

1、机身全钢焊接,经退火热处理,削除内应力,具有极高的的强度,机身不变形.

2、采用台湾亿图的数控系统,技术成熟,产品性能可靠。

3、电器全部采用法国施耐德公司的原厂产品,保证了电路的使用寿命及稳定性。

4、台湾油研的液压控制系统,压板、钳口的压紧及松开全自动化,压力稳定可靠。

5、伺服馬达进刀,精度高且可靠,可达0.01mm.

6、伺服馬达控制刀架及送料装置,刨削及定位精准。

7、采用触摸屏,指令输入快捷明晰。

8、改传统螺母丝杆传动方式为进口精麿合金钢齿轮齿条传动,更易维护,故障率更低,

9、回程速度快,效率高,运行更平稳.静音.

10、自动化喷雾方式对刀具进行冷却,提高刀具使用寿命。

11、本机装有8把ASSAB硬质合金刀片,也就是左右各4把刀具不间断的往返刨削运动,使得加工效率大大提高。

备注:本资料所列数据为参考数据,如与机床实际数据不符,应以机床实际数据为准,

以上参数如有变动,恕不另行通知,本公司保留对此资料的最终解释权!